CCEP giới thiệu phương pháp xử lý nước thải tập trung cụm công nghiệp hiệu quả; đảm bảo quy chuẩn loại A đầu ra.

Công nghệ cũng như các thiết bị của CCEP được lựa chọn dựa trên kinh nghiệm của chúng tôi trên cơ sở thích hợp nhất về chất lượng thiết bị. Giá thành đầu tư tổng thể cũng như chi phí vận hành, bảo dưỡng bảo trì thiết bị.

Phạm vi công việc thiết kế thi công dự án xử lý nước thải tập trung khu công nghiệp, cụm công nghiệp

1. Thiết kế công nghệ, thiết kế xây lắp Trạm xử lý nước thải

2. Cung cấp thiết bị cho Trạm xử lý nước thải.

3. Thi công xây dựng, lắp đặt thiết bị và đường ống công nghệ, cơ khí, điện, điều khiển tự động hoá.

4. Hiệu chỉnh và vận hành thử, lấy mẫu thử nghiệm.

5. Chuẩn bị tài liệu vận hành, đào tạo người vận hành.

6. Bàn giao công trình cho chủ đầu tư.

7. Bảo hành công trình 12 tháng kể từ khi bàn giao.

8. Hỗ trợ về tư vấn công nghệ, vận hành và các vấn đề liên quan cho chủ đầu tư trong quá trình sử dụng hệ thống.

Xem thêm: Xử lý nước thải công nghiệp

Nội dung công việc xây dựng hệ thống xử lý nước thải tập trung:

Thiết kế công nghệ chi tiết

Thiết kế công nghệ chi tiết bao gồm các nội dung: kế hoạch cung cấp và sử dụng vật tư, thiết bị và nhân công; các bản vẽ trong đó chỉ ra các thông số kỹ thuật cụ thể. Việc lập kế hoạch và các bản vẽ chi tiết sẽ tránh hoặc giảm thiểu các sai sót nhầm lẫn giữa các hạng mục khác nhau khi thực hiện dự án.

Xây dựng

Nhà thầu sẽ cung cấp toàn bộ nguyên vật liệu, máy móc thiết bị thi công giám sát.. và kiểm tra trong suốt quá trình thi công xây dựng cho dự án theo trách nhiệm cam kết với chủ đầu tư.

Lắp đặt cơ khí và thiết bị điện

Nhà thầu sẽ cung cấp toàn bộ vật liệu, nhân công, thiết bị và các dụng cụ đo lường, kiểm soát cho quá trình lắp đặt thiết bị cơ khí, thiết bị điện trong quá trình thi công. Các thiết bị chính và phụ kiện do các nước Nhật Bản, Đức, Italy, Đài Loan và một số nước khác cung cấp. Các thiết bị khác do CCEP., JSC chế tạo.

Khởi động và vận hành

Nhà thầu sẽ cung cấp thiết bị, vật liệu, nhân công và hóa chất cần thiết để khởi động và vận hành hệ thống xử lý nước thải. Sử dụng và tiến hành phân lập hệ vi sinh vật có sẵn trong nước thải để xử lý.

Tài liệu vận hành, bảo trì hệ thống

Nhà thầu sẽ chuẩn bị và đệ trình sổ tay hướng dẫn vận hành; bảo trì & bảo dưỡng thiết bị cho chủ đầu tư trước khi vận hành TXLNT.

Đào tạo và vận hành

Nhà thầu sẽ tiến hành đào tạo, hướng dẫn cả lý thuyết và thực hành cho người vận hành TXLNT.

Nội dung đào tạo gồm:

- Nguyên tắc thiết kế và vận hành

- Nguyên tắc kiểm soát quá trình

- Cách sửa chữa, bảo dưỡng thiết bị

- Xử lý các sự cố thường gặp

Chứng nhận đạt tiêu chuẩn

Việc lấy chứng nhận nước thải sau xử lý đạt tiêu chuẩn do cơ quan có thẩm quyền của nhà nước ban hành. Việc này nằm trong phạm vi công việc của Nhà thầu. Chủ đầu tư có trách nhiệm hỗ trợ trong việc áp dụng và đảm bảo chứng nhận.

Chuẩn bị hồ sơ hoàn công

Nhà thầu sẽ đệ trình lên Chủ đầu tư hồ sơ hoàn công TXLNT sau khi hoàn thành các hạng mục xây dựng và lắp đặt.

Tiêu chí chấp nhận

Nhà thầu cam kết và bảo hành chất lượng nước thải sau xử lý đảm bảo tiêu chuẩn Việt Nam về môi trường: QCVN 14:2008/BTNMT cột B.

Bản đệ trình kỹ thuật này được cung cấp cho chủ đầu tư với mục đích dự thầu; như là bản thiết kế sơ bộ. Chúng tôi sẽ thiết kế chi tiết & đầy đủ khi đã chính thức trúng thầu và ký hợp đồng kinh tế.

Trong bài viết này chúng tôi chủ yếu tập trung vào các hạng mục công nghệ chính.

Đặc tính nước thải

- Nước thải được thu gom về bởi hệ thống đường ống dẫn nước thải đã được chủ đầu tư bố trí xây dựng trong hệ thống thoát nước cả cụm khu công nghiệp…

- Thành phần ô nhiễm trong nước thải thường là ổn định, chủ yếu là COD, BOD, SS, Nitơ, coliform….

- Việc lựa chọn các thông số của nước thải tập trung tại mỗi khu công nghiệp hoặc cụm công nghiệp sẽ khác nhau; tùy thuộc vào từng khu công nghiệp, các loại hình nhà máy đặc trưng trong khu công nghiệp & cụm công nghiệp đó.

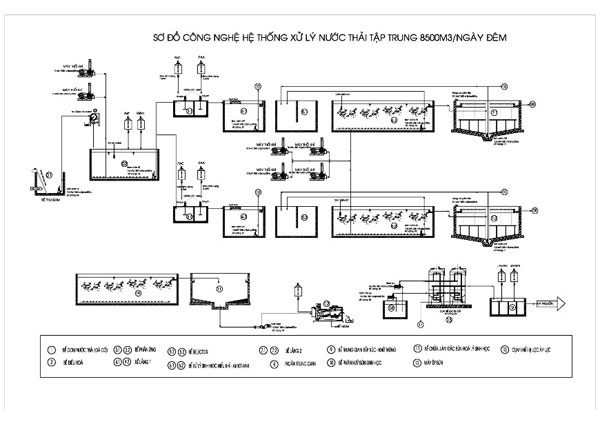

Sơ đồ công nghệ xử lý nước thải tập trung khu công nghiệp, cụm công nghiệp

Thuyết minh công nghệ xử lý nước thải tập trung:

– Bước 1:

Nước thải từ các nhà máy trong khu công nghiệp được tách riêng với nước mưa theo hệ thống thoát nước thải tập trung về bể thu gom của trạm xử lý nước thải tập trung (bể thu gom có sẵn của giai đoạn I). Nước thải được dẫn qua thiết bị lược rác thô để loại bỏ cặn rắn có kích thước lớn hơn 20mm & cát ra khỏi dòng thải.

Tại bể thu gom bố trí thêm hệ bơm chìm nhằm bơm nước từ bể thu gom lên hệ bể điều hoà trạm xử lý mới. Tại bể điều hoà bố trí song chắn rác tinh để loại bỏ các cặn rác có kích thước lớn hơn 5mm. Bể điều hoà có nhiệm vụ điều hòa lưu lượng của nước thải. Bể điều hoà được bố trí một hệ thống sục khí nhằm tạo sự xáo trộn nước thải tránh hiện tượng lắng cặn và phân hủy kỵ khí trong bể này và tạo môi trường đồng nhất cho dòng thải trước khi qua các bước xử lý tiếp theo.

– Bước 2:

Nước sẽ được bơm vào bể phản ứng keo tụ, tạo bông. Tại bể này, bố trí hệ thống châm hóa chất và hệ thống khuấy trộn đều nhằm điều chỉnh pH của dòng nước. Sau đó, dòng nước được châm PAC, polymer. Tại đây, dòng nước được khuấy trộn đều với hoá chất PAC & polymer bằng động cơ khuấy nhằm tạo điều kiện tối ưu để có thể hình thành bông keo tụ.

Sau đó, nước thải được dẫn qua bể lắng 1 – bể lắng lamen nhằm tách các cặn bông lơ lửng ra khỏi nước thải. Nước từ bể lắng 1 được dẫn về bể Hệ bể xử lý sinh học Selector – Aerotank nhờ chênh lệch cao độ. Trong bể Aerotank, quá trình xử lý sinh học hiếu khí diễn ra nhờ quần thể các vi sinh vật hiếu khí và tuỳ tiện như Psedomonas, Zoogloea, Nitrobacter, Nitrosomonas,… phân hủy các chất hữu cơ gây ô nhiễm hoà tan trong nước thải.

Trong đó, Nitrobacter, Nitrosomonas chịu trách nhiệm oxy hoá amoni thành nitrit và nitrat. Hầu hết các chất ô nhiễm hữu cơ dễ phân huỷ được sử dụng để duy trì sự sống của vi khuẩn. Vì vậy chỉ có một lượng nhỏ bùn hoạt tính được sinh ra. Các chất hữu cơ được phân huỷ theo phương trình phản ứng sau: Vi sinh vật + chất hữu cơ —> CO2+ H2O + …

– Bước 3:

Từ bể Aerotank, nước thải sau xử lý theo máng thu được dẫn vào bể lắng 2 (bể lắng thứ cấp). Ở đây sẽ diễn ra quá trình tách bùn hoạt tính & nước thải đã qua xử lý sinh học.

– Bước 4:

Từ bể lắng 2, sau khi nước thải được tách cặn thì phần lớn bùn hoạt tính sau khi lắng được bơm bùn tuần hoàn bơm trở về hệ bể Selector – Aerotank; nhằm duy trì chức năng sinh học & giữ nồng độ bùn trong bể này ở mức cố định. Phần cặn dư sẽ được bơm về bể xử lý bùn. Phần nước trong bên trên tiếp tục chảy qua bể khử trùng – trung gian để bơm qua hệ thiết bị lọc áp lực với vật liệu lọc Cát thạch anh – Than hoạt tính; nhằm loại bỏ lượng cặn lơ lửng còn lại và các chất ô nhiễm khác.

Trước khi lọc, tại bể tiếp xúc khử trùng, nước thải sẽ được tiếp xúc với hoá chất khử trùng theo dòng chảy ziczăc nhằm tạo thời gian tiếp xúc giữa nước thải và hoá chất trước khi lọc và chảy vào hồ sinh học. Nước thải sau xử lý đảm bảo đạt tiêu chuẩn xả thải Cột A, QCVN 40:2011/BTNMT.

– Bước 5:

Xử lý bùn và cặn rác: Ở bể lắng 1, cặn lắng được bơm về bể xử lý bùn. Ở bể lắng thứ cấp, lượng bùn sinh học dư sẽ được bơm bùn dư bơm về bể xử lý bùn

Tại bể nén bùn, bùn trong bể xử lý bùn được nén từ nồng độ 1% lên 2%. Sau đó được bơm ra vào bộ keo tụ bùn, được đưa đến máy ép bùn băng tải. Bánh bùn khô sau khi ép được đem đi chôn lấp theo quy định hoặc xử lý bằng lò đốt. Mô tả 1 số quá trình khác: Máy tách rác: hoạt động tự động khi nước thải vào.

– Bước 6:

Bơm nước thải, bơm bùn sinh học: Hoạt động theo chu kỳ cài đặt tự động; theo mức nước có trong bể được đo bởi thiết bị đo mức. Máy thổi khí cho bể SBR: Hoạt động theo tín hiệu thời gian, chu kỳ cài đặt tự động.

Giới thiệu về công nghệ SBR cải tiến

– Khái niệm:

Công nghệ SBR cải tiến là phương pháp xử lý nước thải tuần hoàn bùn hoạt tính; được phát triển dựa trên nền tảng của công nghệ SBR. Qua đó cải thiện được toàn bộ các khuyết điểm mà công nghệ SBR hay công nghệ bùn hoạt tính truyền thống (CAS) mắc phải.

– Công nghệ

Trong công nghệ SBR cải tiến, bùn hoạt tính được tuần hoàn lại ngăn Selector; trộn cùng với dòng nước thải đầu vào. Ngăn selectror được thiết kế đặc biệt có thể tự đảo trộn dòng nước. Tránh việc lắng đọng cục bộ, đồng thời duy trì hàm lượng bùn ở mức độ lớn; tạo điều kiện hết sức thuận lợi để bẻ gẫy các liên kết hữu cơ khó phân hủy; tạo thành các mạch ngắn dễ dàng phân hủy.

Đồng thời tại đây duy trì môi trường thiếu khí/yếm khí; tạo điều kiện cho quá trình phân hủy Nito và phốt pho diễn ra mãnh liệt. Đồng thời, việc tuần hoàn và duy trì hàm lượng bùn rất lớn tại ngăn Selector sẽ tránh hiện tượng trương nở bùn / phát triển của vi sinh vật dạng sợi. Do đó tốc độ lắng của bông bùn cao nhất. Vì thế thời gian lắng của công nghệ SBR cải tiến chỉ bằng ½ so với các công nghệ khác.

Điều này tương đương với việc tiết kiệm được diện tích bể ở mức độ nhỏ nhất. Các quá trình như oxy hóa cacbon, quá trình nitrat hóa, khử nitơ & khử photpho bằng phương pháp sinh học trong SBR cải tiến được diễn ra đồng thời. Việc kiểm soát quá trình này dựa trên việc đo sự hấp thụ oxy trực tuyến; vì thế loại trừ được trường hợp dòng chảy quá tải như trong hệ thống SBR.

Quá trình xử lý sẽ diễn ra liên tục khi hệ thống được lắp đặt ít nhất là 2 bể hoạt động song song. Cũng như công nghệ SBR, công nghệ SBR cải tiến hoàn toàn không sử dụng bể lắng. Toàn bộ các công đoạn điền đầy, phân hủy sinh học, lắng, rút nước được thực hiện trong một bể. Do đó tiết kiệm chi phí đầu tư và diện tích đất xây dựng.

Ưu điểm:

- Diện tích sử dụng đất rất nhỏ. Chỉ bằng một nửa hoặc thấp hơn nữa so với diện tích sử dụng đất của các công nghệ khác.

- Ít sử dụng các thiết bị cơ điện.

- Giảm được tối đa tỷ lệ N và P.

- Ngăn được sự xuất hiện của vi khuẩn dạng sợi.

- Thích ứng với mọi động lực dòng chảy/ biến động lưu lượng thải & giảm thiểu được chi phí vận hành. Hệ thống này đã được áp dụng ở nhiều hệ thống xử lý nước thải tại Châu ÂU, Mỹ, Canađa, Úc & các nước Đông Nam Á, công suất từ 400 – 400.000 m3/ngày đêm.

Bể SBR cải tiến:

Bể SBR cải tiến có dạng hình tròn hoặc hình vuông.

Quy trình xử lý nước thải tập trung cụm công nghiệp theo công nghệ xử lý SBR cải tiến bao gồm

Quy trình xử lý nước thải tập trung cụm công nghiệp theo công nghệ xử lý SBR cải tiến bao gồm các thiết bị dưới đây:

- Bể Selector cho quá trình oxi hoá và khử Nitơ diễn ra đồng thời. – Phương pháp rút nước trong sau xử lý có kèm theo bộ phận gạt bọt. Đồng thời được cải tiến tránh hiện tượng bùn hoạt tính đi vào trong hệ thống rút nước; như các phương pháp rút nước trước đây.

- Bùn tuần hoàn được bơm tới ngăn chứa bùn (20 – 30% hàm lượng bùn trong dòng thải).

- Hệ thống phân phối khí dạng bọt mịn làm tăng khả năng hấp thụ oxy vào trong nước thải tới mức tối đa; cung cấp nguồn oxy cho quá trình phân hủy các hợp chất ô nhiễm & tổng hợp tế bào của vi sinh vật. Đồng nghĩa với việc tăng hiệu suất tối đa của máy thổi khí; giảm được chi phí đầu tư cũng như chi phí điện năng tiêu thụ trong quá trình vận hành.

Loại bỏ chất dinh dưỡng:

Dòng khí khô với chu trình tương đối ngắn. Mỗi chu kỳ khoảng 3h kết hợp với bể Selector & quá trình điều khiển sẽ giúp cho việc khử nitơ và nitrat hoá diễn ra đồng thời. Quá trình nitrat hoá diễn ra ở khu vực ngoại biên của bông keo tụ. Trong khi đó quá trình khử nitrat thành Nitơ phân tử diễn ra trong bông keo tụ. Hệ thống điều khiển sẽ tính toán tỷ lệ oxy cần thiết dựa trên khả năng oxy hoá khử & tiêu thụ oxy trong bể.

Quá trình khử Photpho sẽ diễn ra trong bể Selector. Quá trình hấp thụ Photpho sẽ diễn ra trong giai đoạn xử lý hiếu khí. Việc lắp đặt các bể song song với nhau giúp cho hệ thống có thể hoạt động liên tục.

Trong trường hợp cần bảo dưỡng, bảo trì, thông qua hệ thống điều khiển PLC; từng bể sẽ được tạm ngừng hoạt động để bảo dưỡng. Điều này không làm ảnh hưởng đến tính liên tục của quá trình xử lý.

Chu trình:

Quá trình xử lý hiếu khí diễn ra theo chu kỳ tuần hoàn trong thời gian là 3 giờ. Trong chu trình này, quá trình lắng và gạn nước thải diễn ra liên tục. Do vậy, có tất cả điều kiện cần thiết cho quá trình khử chất dinh dưỡng & lắng bùn diễn ra đồng thời.

Thời gian nghỉ giữa các giai đoạn xử lý ở bể này được nối tiếp bằng các giai đoạn xử lý ở các bể song song. Do vậy các thiết bị lắp đặt & toàn bộ hệ thống đều luôn trong tình trạng hoạt động liên tục; tận dụng được tối đa tính năng của từng thiết bị.

Phạm vi áp dụng:

Công nghệ SBR cải tiến được áp dụng trong các việc xử lý sau:

- Xử lý các chất dinh dưỡng.

- Xử lý Cacbon.

- Lắng bùn.

- Nitrat hoá và tăng cường xử lý Photpho bằng phương pháp sinh học.

Chức năng nhiệm vụ của hệ thống tự động hoá

Hệ thống tự động hóa thực hiện chức năng thu thập các tín hiệu; xử lý, giám sát, điều khiển các thiết bị. Đảm bảo quá trình vận hành đơn giản, hệ thống hoạt động chính xác, linh hoạt; tiết kiệm năng lượng, đáp ứng các yêu cầu công nghệ đề ra.

Chức năng:

- Sử dụng hệ điều khiển tập trung, toàn bộ Hệ điều khiển được lắp đặt trong phòng điều khiển trung tâm.

- Hệ thống điều khiển có khả năng độc lập điều khiển hoạt động ngay cả khi máy tính PC có sự cố.

- Cài đặt và thay đổi các thông số điều khiển, chế độ làm việc của hệ thống các tham số hoạt động của thiết bị (thời gian, chu kỳ của các van điện, bơm nước thải, máy thổi khí…), đặt các tham số môi trường theo mong muốn.

- Tự bảo vệ hoạt động an toàn, bảo vệ hệ thống, các thiết bị đo, điều khiển và các thiết bị khác. Có khả năng cảnh báo và lưu lại sự thay đổi của hệ thống bằng chuông, đèn và đĩa cứng.

- Hiển thị các số liệu các thông số đo lường; trạng thái hoạt động của hệ thống trên máy tính điều khiển. Hiển thị sơ đồ công nghệ hệ thống và các sơ đồ có liên quan.

- Số liệu được lưu trữ, thống kê thuận tiện cho quản lý vận hành. Vẽ đồ thị các tham số môi trường trong toàn hệ thống và in ra dưới dạng báo cáo, số liệu cho phần mềm quản lý.

- Có khả năng bảo mật phần mềm.

- Có khả năng phối ghép với các mạng khác.

- Có khả năng mở rộng hệ thống trong tương lai.

Nhiệm vụ:

- Thu thập, tính toán các thông số công nghệ.

- Điều khiển các thiết bị trong hệ thống vận hành theo yêu cầu của quy trình công nghệ.

- Lưu trữ các dữ liệu cần thiết trong máy tính.

- Hiển thị các thông số công nghệ và trạng thái các thiết bị trong hệ thống.

- Kiểm tra lỗi, cảnh báo, bảo vệ hệ thống khi gặp sự cố.

Công ty môi trường CCEP

Website: http://ccep.com.vn/

Facebook: https://www.facebook.com/nuocthaikhithai/

Hotline: 091.789.6633

Email: ccep.vn@gmail.com

Xưởng sản xuất thiết bị: Xuân Trạch – Xuân Canh – Đông Anh – Hà Nội

VPĐD: Nhà NV 6.1 Khu đô thị Viglacera Hữu Hưng – 272 Hữu Hưng – Nam Từ Liêm – Hà Nội

Xử lý nước thải sinh hoạt

Xử lý nước thải sinh hoạt

Bài viết liên quan